一、PAUT/TOFD技术研发:

PAUT——相控阵超声检测技术;TOFD——衍射时差法(超声检测技术)

研发历程介绍:

随着海洋工程的快速发展及其更高的制造要求,海洋工程大量使用了高强度、耐腐蚀、耐高压等高性能要求的制造材料,同时对无损检测技术提出了较高的检测要求。

PAUT在国外的应用较早,以加拿大、澳大利亚、新加坡、印度等国应用较广。中兴海陆无损检测专家正是在2010年国外的学术研讨会上受先进思想所启发,预见到PAUT技术将会成为非常有发展潜力的无损检测新技术,并将给公司带来非常好的发展契机,公司领导层对此高度重视,共同努力将PAUT技术的先进理念引进公司。由于国外PAUT技术并未完全成熟,不锈钢PAUT应用较少,同时从国外引进技术的费用不菲,因此中兴海陆决心进行自主研发。

中兴海陆将铁素体类管对接环焊缝的PAUT检测作为首个PAUT技术研发项目,成立PAUT技术小组,与中科院声学所开展了联合研发。通过一年多的不懈努力,中兴海陆在PAUT技术上,成为国内首家取得ABS及DNV认可的检测公司,后又得到CCS、LR、BV等船级社的认可,其PAUT检测工艺被DNV赞为最完善的工艺,引领行业潮流,令公司知名度大增。后续中兴海陆进行了铁素体类钢结构件(包括TMCP钢板)的PAUT检测技术应用研发,将其应用于现场检测。凭此技术,中兴海陆迅速进入来福士、新扬子、招商重工等市场,广受客户的好评。

2015年,中兴海陆联合PAUT设备商奥林巴斯开始了不锈钢管焊缝检测PAUT技术的研发阶段,至2016-2018年,中兴海陆不锈钢管焊缝PAUT检测技术研发成功并获得ABS、BV、DNVGL等船级社的认可,至此,中兴海陆的PAUT技术走上了一个新的高度。

应用:

在相控阵超声检测技术飞速发展前,普通小口径薄壁管和承受高压或超高压的系统管路的小口径厚壁管的对接环焊缝只能依靠射线照相检测技术来完成,但是,射线照相检测技术无论是在保证现场制造进度、制造质量检测方面,还是在环境保护方面都有着不可回避的问题等待解决,难以满足现场生产工期的实际需要。如今,中兴海陆在具备先进的PAUT 设备、完善的工艺规程和强大资质的基础上,进行了7年多的相控阵超声检测技术实际现场检测应用,已取得良好的应用效果,特别是在利用相控阵超声检测技术替代射线检测技术方面,具有提高检测质量、提高现场工作效率、保证检测结果可靠性等多方面的重要意义。相控阵超声检测,已经可以部分或完全地替代射线照相检测。

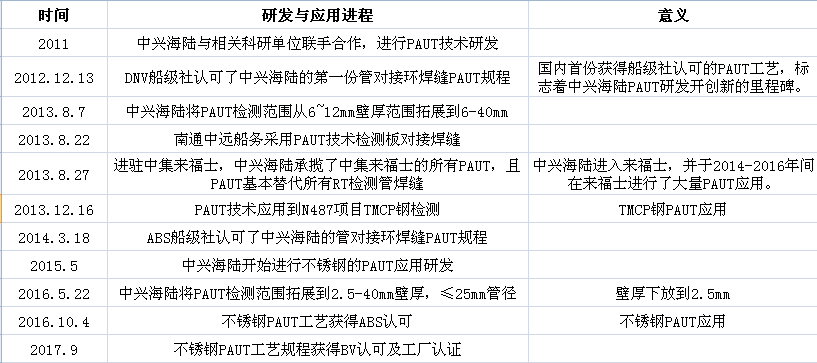

研发与应用时间表:

技术推介会:

2012年12月7日,中兴海陆在上海万和亚隆国际酒店举办了无损检测新技术PAUT/TOFD推介会。DNV、ABS船级社、17家国内主要的船舶与海工建造企业代表参加了会议,研究和探讨船舶与海洋工程建造的无损检测新技术。会上,列席的DNV船级社代表、ABS船级社大中华区主任验船师、以及客户代表——南通中远船务/启东中远海工副总,对中兴海陆在无损检测新技术的推广和发展中做出的贡献表示赞赏。与会嘉宾南通川崎、宏华海洋油气装备公司、上海外高桥船厂、上海船厂、上海华润大东、黄船海工公司、南通蓝岛重工、南通太平洋、舟山太平洋、上海振华、江苏新时代、新世纪等企业代表纷纷提问交流,对PAUT/TOFD无损检测新技术表达了浓厚的兴趣。

经济效益:

PAUT技术通常用来替代常规RT技术,从检测公司成本的角度考虑,与传统RT工艺相比,PAUT技术在保证检测质量的基础上降低了检测成本,减少了安全投入和隐形的生产成本,如环保局评定、监测,安排现场监护人员以及监护设施等;从配合客户生产的角度考虑,在保证检测质量的基础上提高检测效率,在同样的工作时间下,PAUT的检测效率约为RT检测的4.5倍,且对环境、时间没有特殊要求,随时可以根据客户检测需要安排施工,不影响客户其它作业安排。因此,无论是对于检测方或是客户,都是具有的经济收益的。

管理效益:

PAUT技术没有辐射,对人体完全无害,因此不需要环境监护;PAUT过程中不会有如射线照相检测显影液、定影液等废液产生,PAUT无需洗片、烘干等步骤,因此更加节水、节电和环保。所以,PAUT具有易于管理、管理可控的优势。

二、研发进行时

目前,中兴海陆有两项无损检测新技术正在研发中,研发项目得到了中远海运重工的大力支持。前期的技术研发项目为中兴海陆储备了充足的研发经验,十数名无损检测高级人员及数十名无损检测中级人员、大量的无损检测设备储备为研发提供了过硬的软件、硬件条件,争取早日将新技术研发成功并投入应用,为客户提供更加优质快捷的服务。